Hvordan kan Multi Unit Wire Take-Up-maskiner reducere materialespild og nedetid?

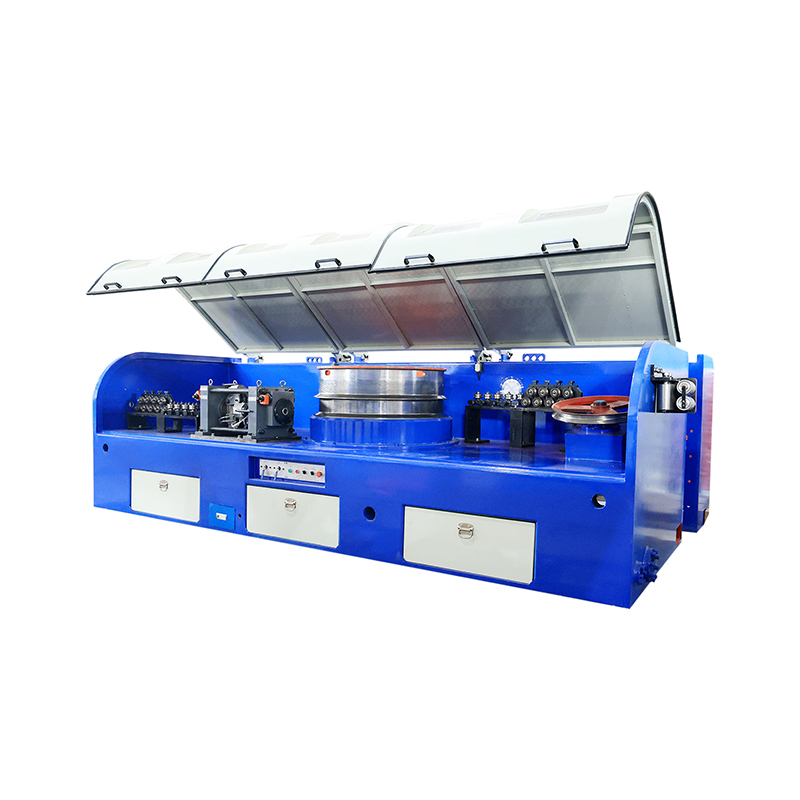

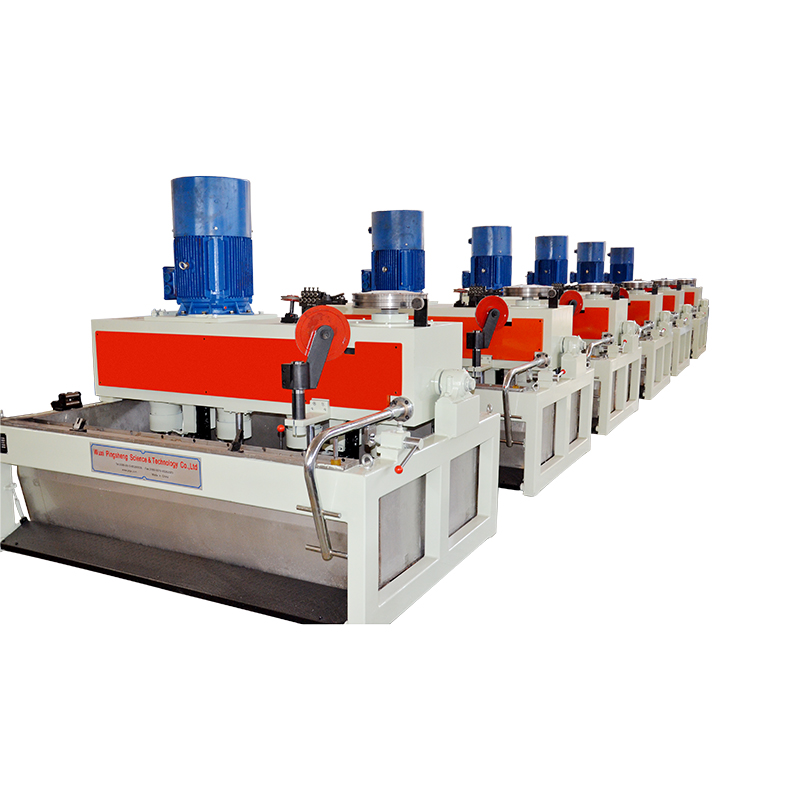

Introduktion til Multi Unit Wire Take-Up Machines

Trådoptagningsmaskiner er essentielle i moderne produktionsmiljøer, hvor kontinuerlig trådproduktion er påkrævet. Trådoptagningsmaskiner med flere enheder er designet til at håndtere flere trådruller samtidigt, hvilket giver mulighed for effektiv oprulning, afvikling og opbevaring. Deres avancerede design sikrer problemfri drift, reducerer sandsynligheden for materialespild og minimerer produktionsnedetid, hvilket kan være kritisk for storskala ledningsbehandlingsanlæg.

Hvordan Multi Unit Systems forbedrer produktionseffektiviteten

Den primære fordel ved maskiner til trådoptagning med flere enheder er deres evne til at betjene flere hjul på samme tid. Dette design giver producenterne mulighed for at øge gennemløbet og optimere produktionslinjerne, hvilket reducerer inaktiv tid mellem operationer.

Kontinuerlig drift uden hyppige stop

Traditionelle enkelt-enhedsmaskiner kræver ofte, at operatører stopper produktionen for at erstatte færdige ruller. Systemer med flere enheder kan automatisk skifte til den næste rulle, når en er færdig, hvilket muliggør kontinuerlig produktion og reducerer nedetiden betydeligt.

Synkronisering af flere hjul

Disse maskiner synkroniserer flere hjul for at opretholde ensartet spænding og ensartede viklingsmønstre. Dette forhindrer ujævn spole og sammenfiltring, som er almindelige årsager til materialespild i trådproduktion.

Reduktion af materialespild i trådbearbejdning

Minimering af materialespild er et kritisk mål for wireproducenter, både ud fra et omkostningsperspektiv og for miljømæssig bæredygtighed. Trådoptagningsmaskiner med flere enheder har flere funktioner, der er specielt designet til at reducere skrot og tab.

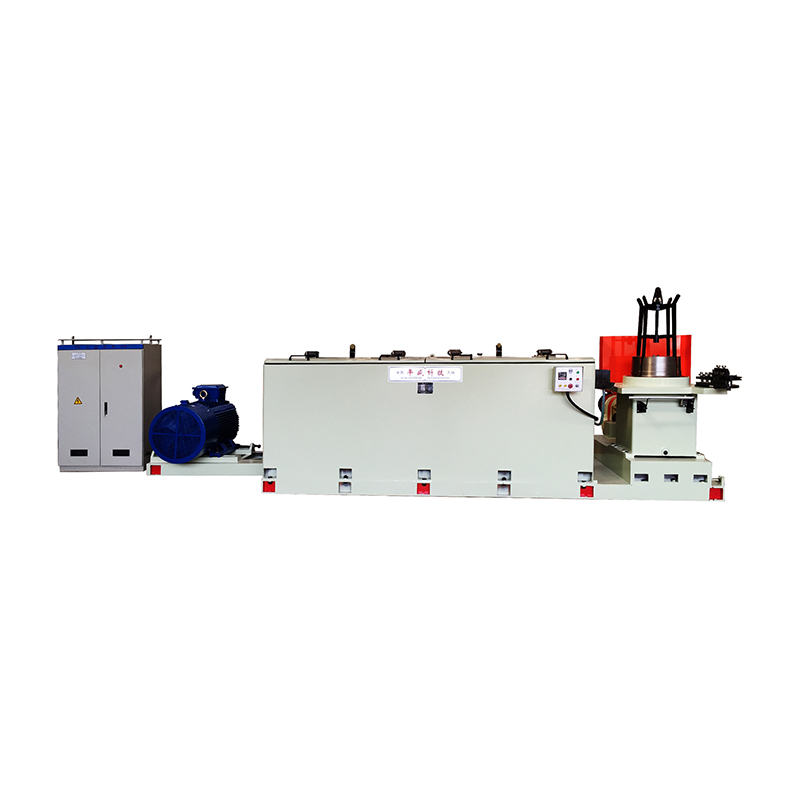

Præcis spændingskontrol

Det er afgørende at opretholde præcis spænding under optagelsesprocessen. Overspænding kan strække eller beskadige wiren, mens underspænding kan forårsage løs vikling eller sammenfiltring. Multi-enhedsmaskiner bruger avancerede spændingskontrolsystemer for at sikre, at hver rulle er viklet konsekvent, hvilket reducerer defekter og materialespild.

Automatiseret slutdetektion

Disse maskiner er ofte udstyret med sensorer, der registrerer, når en rulle er ved at være færdig. Denne automatisering forhindrer overvikling eller brud og sikrer, at ledningen udnyttes fuldt ud uden at generere overskydende skrot.

Minimering af menneskelige fejl

Manuel betjening af enkelt-enhedsmaskiner fører ofte til uoverensstemmelser, såsom forkert justerede spoler eller spændingsudsving. Ved at automatisere flere enheder i et enkelt system er der mindre sandsynlighed for, at operatører begår fejl, der resulterer i spildt ledning.

Nedetidsreduktion gennem automatisering

Nedetid i trådfremstilling kan være dyrt, påvirke produktionsplanerne og øge lønomkostningerne. Multi unit take-up maskiner minimerer nedetiden gennem integreret automatisering og effektivt design.

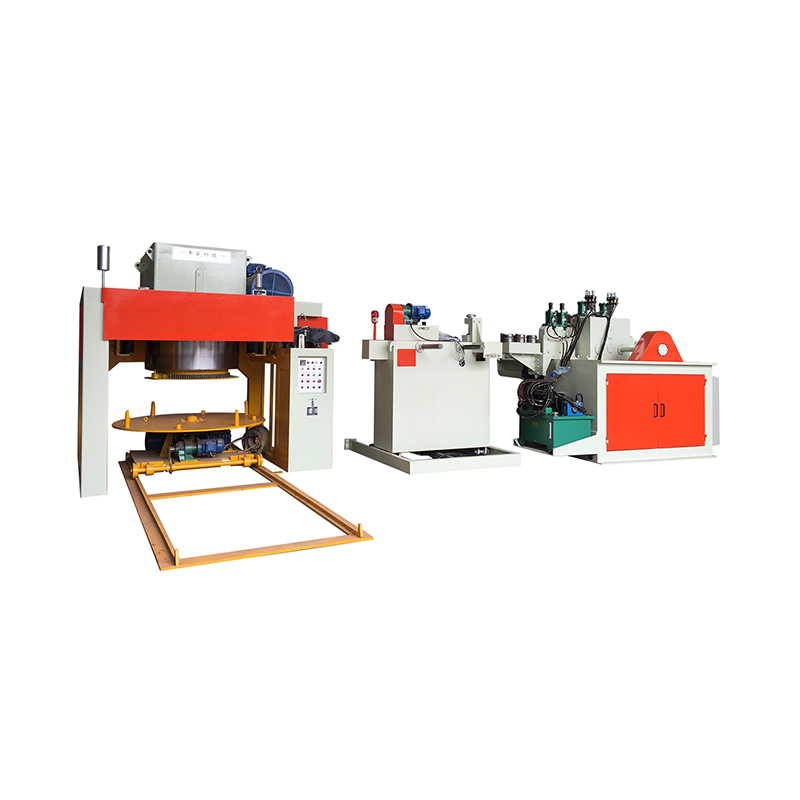

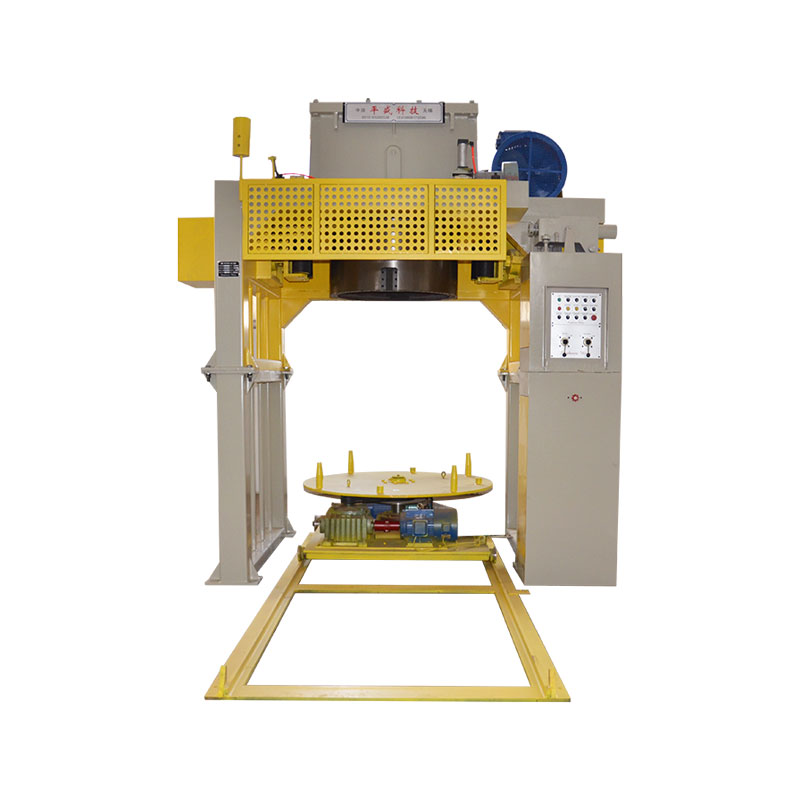

Hurtige hjulskiftemekanismer

Disse maskiner har mekanismer, der giver mulighed for hurtig udskiftning af hjul uden at stoppe hele systemet. Denne funktion holder produktionen kørende kontinuerligt, hvilket reducerer inaktive perioder og forbedrer det samlede output.

Realtidsovervågningssystemer

Avancerede multienhedssystemer er udstyret med sensorer og overvågningssoftware, der sporer hjulstatus, spænding og viklingsmønstre. Operatører kan hurtigt identificere potentielle problemer, før de forårsager produktionsforsinkelser, hvilket sikrer problemfri drift.

Integration med produktionslinjer

Trådoptagningsmaskiner med flere enheder kan integreres med opstrøms trådtræknings- eller ekstruderingsmaskiner og nedstrøms procesudstyr. Denne sømløse forbindelse reducerer manuel håndtering, accelererer materialeflowet og minimerer nedetid forårsaget af linjeafbrydelser.

Omkostnings- og ressourceeffektivitet

Ved at reducere materialespild og nedetid hjælper disse maskiner producenter med at opnå betydelige omkostningsbesparelser. Mindre skrotmateriale betyder lavere råvareudgifter, og reduceret nedetid øger arbejdseffektiviteten.

Arbejdsbesparelser

Automatisering reducerer behovet for konstant manuel overvågning. Færre operatører er nødvendige for at administrere flere hjul, hvilket gør det muligt for personalet at fokusere på andre kritiske produktionsopgaver.

Energi og driftseffektivitet

Optimeret maskindrift sikrer minimalt energiforbrug pr. bearbejdet trådenhed. Kontinuerlig drift uden hyppige stop reducerer energispild ved opstart og nedlukning.

Industrier, der drager fordel af Multi Unit Wire Take-Up Machines

Flere industrier drager fordel af at implementere systemer til trådoptagning med flere enheder, især dem, der kræver højvolumen trådproduktion.

- Fremstilling af elektriske ledninger til bolig- og industriapplikationer

- Telekommunikationskabelproduktion til fiberoptiske og koaksiale kabler

- Produktion af ledningsnet til biler

- Luftfarts- og forsvarsledningssamling

- Forbrugerelektronik ledninger og kabelsamling

Konklusion

Trådoptagningsmaskiner med flere enheder er essentielle for moderne trådproduktionsfaciliteter, der søger at reducere materialespild og minimere nedetid. Deres automatiserede spændingskontrol, synkroniserede flerhjulsdrift og hurtige hjulskiftefunktioner sikrer, at tråden behandles effektivt med minimalt skrot.

Ved at integrere disse maskiner i produktionslinjer kan producenter på tværs af forskellige industrier – fra produktion af elektriske ledninger til luft- og rumfart – opnå højere gennemløb, omkostningsbesparelser og ensartet produktkvalitet, hvilket gør dem til en kritisk investering for enhver højvolumen ledningsbearbejdning.

Da

Da